دیگ های فولادی – قسمت اول

دیگ های فولادی – قسمت اول

به طور کلی دیگ آبگرم یا آب داغ فولادی با استفاده از گرمای حاصل از احتراق مشعل و تبادل حرارت بین سطوح جذب انرژی گرمایی با سیال ناقل حرارت، تامین گرمایش مورد نیاز سیستم حرارت مرکزی ساختمان در صنعت تأسیسات را به عهده دارد .

دیگ آب گرم در واقع یک مخزن تحتفشار است که در آن، سیال تحتفشار گرم شده و مورد استفاده قرار میگیرد. بویلر آب گرم یا بویلر آب داغ، اغلب در موتورخانه ساختمانها قرار گرفته و در سیستمهای گرمایشی استفاده میشود. در اغلب بویلرها، از آب به دلیل ظرفیت حرارتی بالا و توان ذخیره انرژیاش، بهعنوان سیال استفاده میشود .

دیگ های فولادی آبگرم به صورت یکپارچه در کارخانه و از ورق و لوله فولادی آلیاژی آتشخوار تولید می گردد. این دیگ ها به دو دسته آب در لوله (water tube) و آتش در لوله (fire tube) تقسیم می گردد. معمولا در مواردی که نیاز به تامین فشار های بسیار بالا می باشد (مثل نیروگاه ها) ازدیگ های واترتیوب استفاده می گردد. دیگ های فولادی آتش در لوله یا فایر تیوب در تاسیسات متداول تر هستند

با توجه به اهمیت سطوح تبادل حرارت در دیگ های آب گرم فولادی و بخار، برخی از تولیدکنندگان به منظور افزایش این سطوح تبادل حرارت، طبق روشها و نقشههای اجرایی استاندارد از سطح انتهای دیگ نیز برای گردش آب و تبادل حرارت استفاده می کنند که به این دیگ ها عقب خیس یا “Wet Back” می گویند، بدیهی است دیگ های وت بک از نظر هزینه ساخت و راندمان تبادل حرارت دارای مزیت بیشتر و قیمت تمام شده بیشتری نسبت به دیگ های “Dry Back” می باشند .

استاندارد جنس و ساخت دیگ های فولادی :

به طور کلی در ساخت دیگ آب گرم یا آب داغ فولادی طبق استانداردهای مصوب بین المللی جنس بدنه (shell)، کوره یا محفظه احتراق و شبکه ها از فولادهای آلیاژی مخصوص ساخت مخازن تحت فشار و حرارت مطابق با DIN 17MN4 و یا ASMEA516/G70 و برای جنس لوله ها یا تیوپ های بویلر از لوله های آتشخوار بدون درز استاندارد DIN ST 35.8 با امکان والس یا اکسپند پذیری مناسب استفاده گردد.

نکته مهم دیگر در خصوص ساخت و تولید دیگ آب گرم یا بخار فولادی استاندار، نحوه اتصال لولههای آتشخوار دیگ فایرتیوپ به تیوپ پلیتهای ابتدا و انتهای دیگ میباشد. این اتصال باید لزوماً به روش اکسپند (والس) انجام گردد مگر در مورد لولههای مقاوم و داخل کوره فرعی که آن هم باید طبق استاندارد به روش اکسپند جوش و با استفاده از دستگاههای مخصوص ایساب جهت جوشکاری شبکه برای دیگ آبگرم یا بخار انجام پذیرد.

نکته مهم دیگر در خصوص ساخت و تولید دیگ آب گرم یا بخار فولادی استاندار، نحوه اتصال لولههای آتشخوار دیگ فایرتیوپ به تیوپ پلیتهای ابتدا و انتهای دیگ میباشد. این اتصال باید لزوماً به روش اکسپند (والس) انجام گردد مگر در مورد لولههای مقاوم و داخل کوره فرعی که آن هم باید طبق استاندارد به روش اکسپند جوش و با استفاده از دستگاههای مخصوص ایساب جهت جوشکاری شبکه برای دیگ آبگرم یا بخار انجام پذیرد.

صرف بهره گیری از نوع مرغوب فولادهای آلیاژی و لوله های آتشخوار گفته شده در بالا به تنهایی نمی تواند تضمین کننده عملکرد، راندمان و طول عمر مفید بویلر باشد، بلکه لازم است ساخت بویلر با استفاده از نقشه های تایید شده و نیز به روش های تعریف شده و مورد قبول استانداردهای بین المللی انجام پذیرد.

این نکته تا آنجا اهمیت دارد که ساخت بویلر آب گرم یا بخار بدون استفاده از نقشه های مدوّن و تایید شده بین المللی، حتی با فرض استفاده از بهترین فولادها و تجهیزات تولید بویلر حتی توسط شناخته شده ترین بویلرسازان (مدعی) به هیچ وجه قابل توجیه نیست.

در هنگام انتخاب و سفارش دیگ آبگرم فولادی مورد نیاز پروژه یا مجموعه صنعتی خود حتماً به موارد زیر توجه فرمائید :

- رعایت استاندارهای معتبر و توصیه شده در خصوص جنس و نوع فولادهای بکاررفته در بدنه، کوره و تیوپهای دیگ آب گرم فولادی

- رعایت کلیه دستورالعملهای اجرایی مطابق با نقشه ساخت برندهای معتبر و بین المللی در زمینه ساخت دیگ آبگرم فولادی

به عنوان مثال امروزه بهترین انتخاب دیگ فولادی آب گرم برای ظرفیت بالاتر از 600,000 کیلوکالری در ساعت و یا 600 کیلوبخار در ساعت، دیگهای سه پاس فول وت بک با کوره اصلی و فرعی تماماً کروگیت و با لولههای آتشخوار و تماماً توربولاتور و یا اسپیرال، که بیشترین راندمان و طول عمر در دیگهای فایرتیوب را دارا میباشد

تأثیر کوره و لولههای تماماً کروگیت (CORRUGATED) یا چیندار در افزایش راندمان دیگهای بخار و آب گرم :

امروزه با توجه به اهمیت انتقال حـرارت جابجـایی (Convection) در افـزایش رانـدمان دیـگ های بخـار و آبگـرم، اسـتفاده از تکنیـکهـایی کـه بتواند انتقال حرارت را افزایش دهد، بیشتر شده است. براساس مطالعات کاملی که بر روی افـزایش انتقـال حرارت از روش جابجایی حـرارت صـورت گرفتـه. یکـی از روش هـای پـر کـاربرد متـد V.H.T.E، اسـتفاده از چـین یـا کروگیـت در کورهها و لولـه هـای آتشخوار در دیگ های بخار و آب گرم می باشد کـه بـه واسـطه تولیـد توربولاسـیون بیشـتر جریان سیال باعـث افـزایش انتقال حرارت جابجایی و بالطبع افزایش راندمان دیگ های بخار و آب گرم می گردد.

تفاوت دیگ آبگرم فولادی واترتیوب با فایرتیوب :

- در دیگ های فایرتیوپ جریان شعله و دود حاصل از احتراق با عبور از درون لوله ها و پاس های بویلر گرمای خود را به آب دیگ منتقل می کنند. اما در دیگ های واترتیوپ (مانند بویلر های نیروگاهی) حرارت و گرمای مشعل ها فضای اصلی دیگ را اشغال می کنند و آب درون لوله ها گرم می شود.(دیگ های واترتیوپ در ظرفیت های بسیار بزرگ تولید می شوند) .

- دیگ فولادی واترتیوب یا همان دیگ لوله آبی (Water tube boiler) از انواع بویلرهای فولادی است که برای کار در فشارهای بالا ساخته می شوند. این نوع دیگ ها در نیروگاه ها تا دمایی بالغ بر ۵۵۰ درجه سلسیوس و در فشار کار بیش از 100 بار تولید بخار می کنند. اما فشار کار در دیگ های فایر تیوب حداکثر 30 بار میباشد. دیگ های فایبرتیوب دارای لوله های فولادی بلندی هستند که گازهای داغ تولید شده در کوره ی آنها، از درون این لوله ها عبور کرده و آبی که باید به بخار یا آب داغ تبدیل شود، اطراف آنها جریان داشته و سیرکوله می شود .

- بویلرهای فایرتیوب نسبت به هزینه ساخت دارای راندمان بالایی می باشند و تعمیر و نگهداری این نوع از بویلرها آسان تر از نوع بویلرهای واترتیوب است .

· چرا لولههای آتشخوار دیگ فولادی آب گرم یا بخار نباید به تیوپ پلیتها جوش شوند؟

همانطور که میدانید تعداد لولههای آتشخوار در دیگهای آب گرم و بخار فایرتیوپ بسیار زیاد بوده و چنانچه برای آب بندی لولههای آتشخوار به تیوپ و پلیتهای ابتدا و انتهای بویلر از روش جوشکاری استفاده گردد، تیوپ پلیت خشک گردیده و در اثر تنشهای وارده در مدت زمان کوتاهی پس از راه اندازی بویلر در همان محلها ترک ایجاد گردیده و از آب بندی خارج میگردد و بویلر نیاز به تعمیرات اساسی خواهد داشت!

بر این اساس تمامی تولید کنندگان معتبر دیگهای آبگرم و آب داغ فولادی و دیگهای بخار، بجای جوشکاری لولههای آتشخوار به تیوپ پلیتها، از روش عملیات والس کاری یا اکسپند لولهها با ماشین آلات تماماً اتوماتیک و استاندارد استفاده مینمایند.

اصولاً یکی از خصوصیات لولههای آتشخوار با کیفیت بالا و استاندارد واقعی ST35.8 این است که خاصیت والس پذیری داشته باشند و همانطور که گفته شد اتصال لوله ها به تیوپ پلیتها در دیگهای بخار و آبگرم طبق استانداردهای مهندسی باید لزوماً بوسیله اکسپند (والس) انجام گردد مگر در مورد لولههای مقاوم وداخل کوره فرعی که آن هم طبق استاندارد به روش اکسپند و جوش (با دستگاههای مخصوص ایساب جهت جوشکاری شبکه) انجام میپذیرد.

یکی دیگر از مزایای والس زدن لولهها در زمان تعویض احتمالی آنها در دراز مدت است که بدون ایجاد هیچگونه صدمهای به تیوپ پلیتها و با کمترین هزینه و زمان، عملیات تعویض لولهها میسر خواهد گردید.

بصورت خلاصه در روش آب بندی لولههای دیگ آب گرم فولادی و بخار به تیوپ پلیتها توسط جوش دستی یا اتوماتیک، بخاطر ارزانتر تمام شدن هزینه ساخت دیگ، از تیوپ پلیت به ضخامت پایین حتی 10mm تا 12mm استفاده مینمایند، که ظاهراً در ابتدا بدلیل بخاطر آب بندی شدن، خریدار متوجه مشکلی نمیگردد ولی در طول عمر دیگ تأثیر منفی بسزایی خواهد داشت، چرا که صدمات غیر قابل جبرانی از قبیل ایجاد ترک در فاصله بین سر لولهها در تیوپ پلیتها، تاب برداشتن تیوپ پلیتها و …. ایجاد مینماید. همچنین در زمان تعویض لولههای جوشکاری شده، از بین بردن جوشها باعث ایجاد صدمات فراوان به تیوپ پلیتها گردیده و آنها را به امری بسیار زمانبر و هزینهبر تبدیل مینماید.

دیگ آبگرم تک پاس ، دوپاس ، کوره برگشتی ، سه پاس (بر اساس تعداد عبور دود) :

- دیگ آبگرم تک پاس:

نسل اول دیگ ها و بویلر های قدیمی از این نوع بوده اند که در آن ها گازهای ناشی از احتراق مسیر دیگ را یک بار طی می کند و بعد وارد دودکش می شود. این نوع دیگ از رده خارج شده و دیگر ساخته نمی شود.

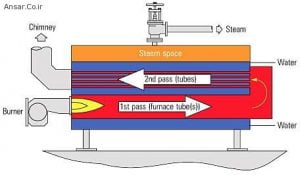

- دیگ آبگرم دوپاس:

گاز های حاصل از احتراق مسیر دیگ را دوبار طی می کند و بعد وارد دودکش می شود. ( گاز های حاصل از احتراق یک بار از جلو دیگ تا انتهای دیگ درون کوره حرکت کرده سپس از طریق لوله های انتقال حرارت به جلوی دیگ باز می گردد. بنابراین در این نوع دیگ دودکش جلو دیگ و سمت مشعل قرار دارد) .

- دیگ آبگرم کوره برگشتی :

گاز های ناشی از احتراق مسیر کوره را دوبار طی می کند (از مرکز کوره تا انتهای کوره حرکت کرده و به دلیل بسته و محدب بودن انتهای کوره از اطراف کوره به جلو باز می گردد.) و سپس به پاس لوله ها منتقل شده و از دود کش خارج می شود. به دلیل اینکه در واقع سه بار گاز ها طول دیگ را طی می کند راندمان دیگ های کوره برگشتی یشتر از بویلر های دو پاس می باشد. این نوع دیگ رایج ترین نوع در ظرفیت های پایین می باشد. (لازم به ذکر است طرح شماتیک زیر دیگ کوره برگشتی عقب خشک را نمایش می دهد در صورتی که دیگ های آبگرم کوره برگشتی به صورت عقب خیس یا wetback طراحی و تولید می گردد.)

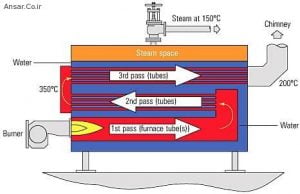

دیگ آبگرم سه پاس:

گاز های ناشی از احتراق مسیر دیگ را سه بار طی می کند و بعد وارد دودکش می شود. دیگ های سه پاس در صورتی که به درستی طراحی شده و دارای سطح انتقال حرارت مناسب باشد دارای بالاترین راندمان و پایین ترین دمای دودکش می باشند.

· دیگ آبگرم عقب تر (Wet Back) یا عقب خشک (Dry Back)

اگر بین محفظه احتراق و انتهای دیگ آب قرار گرفته باشد (آب واسطه بین محفظه احتراق و انتهای دیگ باشد) دیگ عقب تر یا پشت خیس یا wet back خواهد بود ولی اگر به جای آب از سیمان یا اجر نسوز استفاده شود عقب خشک یا dry back نامیده می شود. در دیگ های عقب خشک به علت تفاوت زیاد دمای بین پاس های دو و سه سطح شبکه عقب دچار تنش زیاد و نهایتا نشتی می گردد. همچنین به دلیل مشکلات ناشی از استفاده مواد نسوز نیاز به انجام تعمیرات و نگهداری بیشتری دارند. بنابراین استفاده از دیگ های پشت تر به دلیل راندمان حرارتی بالاتر ، تنش های حرارتی کمتر و نیاز به نگهداری و تعمیرات کمتر توصیه می گردد. (به جز ظرفیت های پایین)

· طبقه بندی بر اساس نوع سوخت مشعل

دیگ های آبگرم می توانند با مشعل با سوخت های مختلف کار کنند. مهمترین سوخت های مصرفی در دیگ ها گاز ، گازوئیل و مازوت می باشد. بنابراین امکان انتخاب دیگ با مشعل گاز سوز ، گازوئیل سوز ، دوگانه سوز گاز و گازوئیل و سه گانه سوز گاز و گازوئیل و مازوت فراهم می باشد.

· دیگ آبگرم واترتیوب (Water Tube) یا فایر تیوب (Fire Tube):

در صورتی که گاز های حاصل از احتراق درون لوله های دیگ بوده و آب اطراف آن باشد به آن لوله آتشی یا فایر تیوب می گویند و در صورتی که آب از درون لوله ها عبور کرده و گاز های حاصل از احتراق اطراف آن باشد به آن لوله آبی یا واتر تیوب می گویند. استفاده از دیگ های فایر تیوب متداول تر می باشد. ( معمولا سیستم واتر تیوب جهت دیگ های بخار با ظرفیت بالای ۳۲ تن در ساعت و فشار کاری بیش از ۲۵ استفاده می گردد.

* تصاویر به صورت شماتیک و برگرفته از سایت شرکت اسپیراکس سارکو انگلیس می باشد.

مزایای دیگ های فولادی

- طول عمر این دیگ ها بالا تر است.

- راندمان و بازده حرارتی دیگ های فولادی سه پاس از دیگ های چدنی بیشتر است.

- ظرفیت آن ها تقریبا نامحدود است. (مناسب جهت پروژه های بزرگ

- قابلیت تحمل شوک های حرارتی را دارند.

- فشار های خیلی بالا را می توانند تحمل کنند (مناسب جهت ساختمان های مرتفع

- قابلیت تطابق با هر نوع سوخت را دارند.

معایب دیگ های فولادی

- قیمت آن ها نسبت به دیگ های چدنی بالاتر است.

- چون در کارخانه به صورت یکپارچه ساخته می شوند حمل و نقل آن مشکل است.

- در صورت خرابی هزینه تعمیر آن ها بالاتر است.

- ظرفیت آن ها ثابت و غیر قابل تغییر است.

در بخش اولیه این مقاله اطلاعات کلی ای در خصوص دیگ های فولادی،مزیت ها و نقاط ضعف آنها نسبت به دیگ های چدنی،و انواع آنها آشنا شدیم امیدواریم توانسته باشیم اطلاعات مطلوبی در اختیار شما قرار بدهیم.

شرکت پیشگامان شوفاژ ایرانیان ، با بیش از نیم قرن تجربه ، ارایه دهنده انواع تجهیزات سرمایشی و گرمایشی با بهترین قیمت ، بهترین کیفیت و بالاترین تخفیف !

خریدی مطمئن و هوشمندانه ای را با ما تجربه کنید .

جهت مشاوره رایگان با کارشناسان ما تماس حاصل فرمایید .